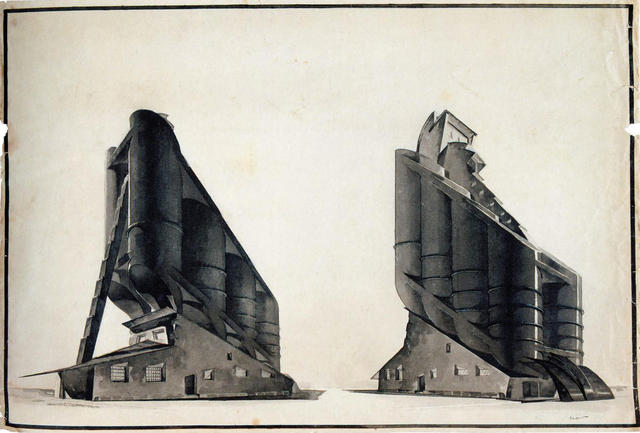

Производительность 10 00 пудов хлеба в сутки (7 000 пудов черного хлеба и 3 000 пудов белого). Автор проекта И. Соболев. 1926 год.

Перспектива.

Хлеб, являясь одним из основных н важнейших продуктов питания по количеству и регулярности потребления, тем не менее до самого последнего времени производился и производится кустарным способом. Негигиеничность и сравнительная дороговизна такого производства, а также невозможность приготовить большое количество этого продукта в короткий срок, естественно, натолкнули на мысль довести хлебопечение до масштабов и принципов фабричного производства. Это уже было сделано на Западе за последние годы, и теперь этот вопрос настолько там разработан, что уже с научными данными в руках можно говорить об этой новой отрасли промышленности, не получившей у нас пока еще никакого распространения.

Сущность производства в данном проекте заключается в следующем. Привозимое зерно ссыпается в особые люки на автоматические весы и в ларь и особым подъемным механизмом — норией (или пневматическим конвейером) — подается наверх, в очистное отделение, где зерно, проходя через три этажа машин, очищается от пыли (сепараторы), посторонних семян (триеры) и от плесени (шасталки) и ссыпается в силосы или непосредственно на мельницу. Силосы вмещают недельный запас зерна для всей фабрики. Из-под силосов зерно пневматически подается на 6-й этаж вальцовой мельницы, где проходит постепенно целый ряд вальцов и сит, в комбинации более сложной для пшеницы и менее сложной для ржи, и, в конце концов превращается в муку. Мука попадает в металлический приемник на верхних этажах мельницы, откуда пневматическим способом по трубе, проложенной в переходе, подается в верхний этаж здания хлебопекарни, в специальные бункера, емкостью в 12.000 пуд., т.-е. однодневный запас фабрики, так как мука в большом количестве плохо сохраняется. Из бункеров мука через отверстия ссыпается в мешалки, находящиеся на 3-м этаже, и туда же стекает раствор соли и дрожжей из заторных чанов в 4-м этаже, находящихся в помещении между бункерами. Из мешалок тесто сливается во 2-й этаж, в бродильные чаны, которые поочередно опоражниваются по круговой системе, т.-е, — когда первый наполняется, последний опоражнивается, чем достигается непрерывное производство теста, которое подается в первый этаж, на формовочные машины. Эти последние режут тесто на куски и выбрасывают его на подвижные ленты, на которых тесто попадает в камеру вторичного брожения, заключенную между двумя печами. Пройдя эту камеру и в это время вторично поднявшись, хлеб попадает в печь, представляющую из себя длинный канал. Внутри его устроен конвейер, на котором хлеб выпекается, проходя насквозь весь канал в определенное количество времени, и, выходя из другого конца печи, спускается на конвейере в охлаждающую камеру, которая помещается в подвальном этаже.

Фасад.

Каналы печи обогреваются металлическими трубами, проложенными под конвейером и над ним и получающими горячий воздух из калорифера, который находится в подвальном этаже и нагревается нефтяными форсунками. Чтобы не терять тепла, печь с обеих сторон снабжена шлюзами. Из охлаждающей камеры хлеб попадает в склад, откуда подъемниками подается на погрузочные платформы и транспортируется на грузовиках.

Хлебный брак, остающийся на складе, поднимается лифтом на 3-й этаж в мешалки и идет опять в производство.

Пыль, получающаяся в изобилии при этом производстве, поглощается вентиляторами и по трубам попадает в помещение под элеваторами и эстакадой и там превращается в удобрение и вывозится через специально сделанные для этого под эстакадой ворота.

Отопление фабрики центральное, системы Юнкерса.

В движение фабрика приводится асинхронными электромоторами, получающими энергию с силовой станции при фабрике.

Разрез.

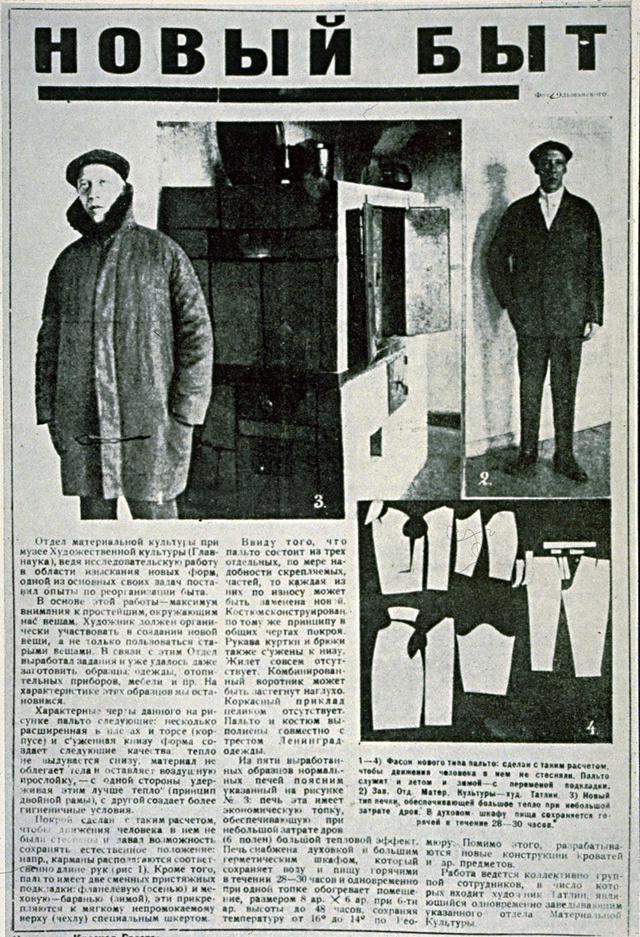

В двух концах фабрики находятся две проходных конторы для рабочих. Проходя через административную контору, рабочие сдают жетоны и попадают в комнату, где они раздеваются, складывая свою одежду в сетчатые ящики. Ящики эти опускаются в подвал к, пройдя через дезинфекционную камеру, поднимаются в другую контору. Раздетые рабочие проходят через души в соседнюю комнату, где надевают прозодежду и входят на фабрику.

При выходе с фабрики они проделывают ту же процедуру, только обратным порядком, выходя из противоположной конторы.

Фабрика расположена в районе Каланчевской площади, на соединительной ветке Октябрьско-Курской жел. дор.

СИЛОВАЯ УСТАНОВКА МЕЛЬНИЦЫ

Всего 99 машин общ. площ. 331,02 кв. мтр. HP = 350.

Общая расчетная площадь мельницы, не считая элеваторов и двигательной установки, от 2400 до 3000 куб. м. Фактическая площадь мельницу 2744 кв. м.

ПОДСЧЕТ ЭЛЕВАТОРНЫХ УСТАНОВОК

Элеватор. Емкость силосов (недельный запас) 70.000 пуд.

Если емкость силоса 150 куб. м., разм. 7 × 35 = ∽ 258 куб. м. = 1.170 п.

Емкость силоса 328 куб. м. — 17.560 п. 4 шт.

Зерноочистное помещение.

Всего 100 машин. Общ. площадь машин 175.40 кв. метров.

Площадь эерноочистного отделения 537 кв. метр.

Фактическая площадь 615 кв. метр.

ПОДСЧЕТ ХЛЕБОПБКАРЕННОЙ УСТАНОВКИ

Формовочное отделение. Формовочных машин 10 шт. Дл. 5,2” Шир. l”. Высота 1,8”. HP 7—8.

Квасное отделение.

Бродильн. чанов, емкостью на 13.250 п. теста — 48 шт., емк. по 280 п.

Мешалок 22 шт., произв. 750 кг. в 1 ч. НР = 3—3½.

Заторн. чаны, емкостью 6.075 вед. воды, 22 шт. по 280 вед.

Бункера емкостью на 12.000 пуд. муки.

ПОДСЧЕТ ХЛЕБОПБКАРЕННОЙ ПЕЧИ

Исходя из скорости движения хлеба в печи — для белого 0,35 метр. в мин., для черного 0,12 метр в мин.

Каналов 8 = 1 м X 30 см X 16 м.

Современная архитектура. 1926. № 1.